Elektromobilität

Die Automobilindustrie befindet sich weltweit im Wandel – der Verbrennungsmotor scheint seinen Zenit erreicht zu haben. Heute sind Elektrofahrzeuge auf dem Vormarsch.

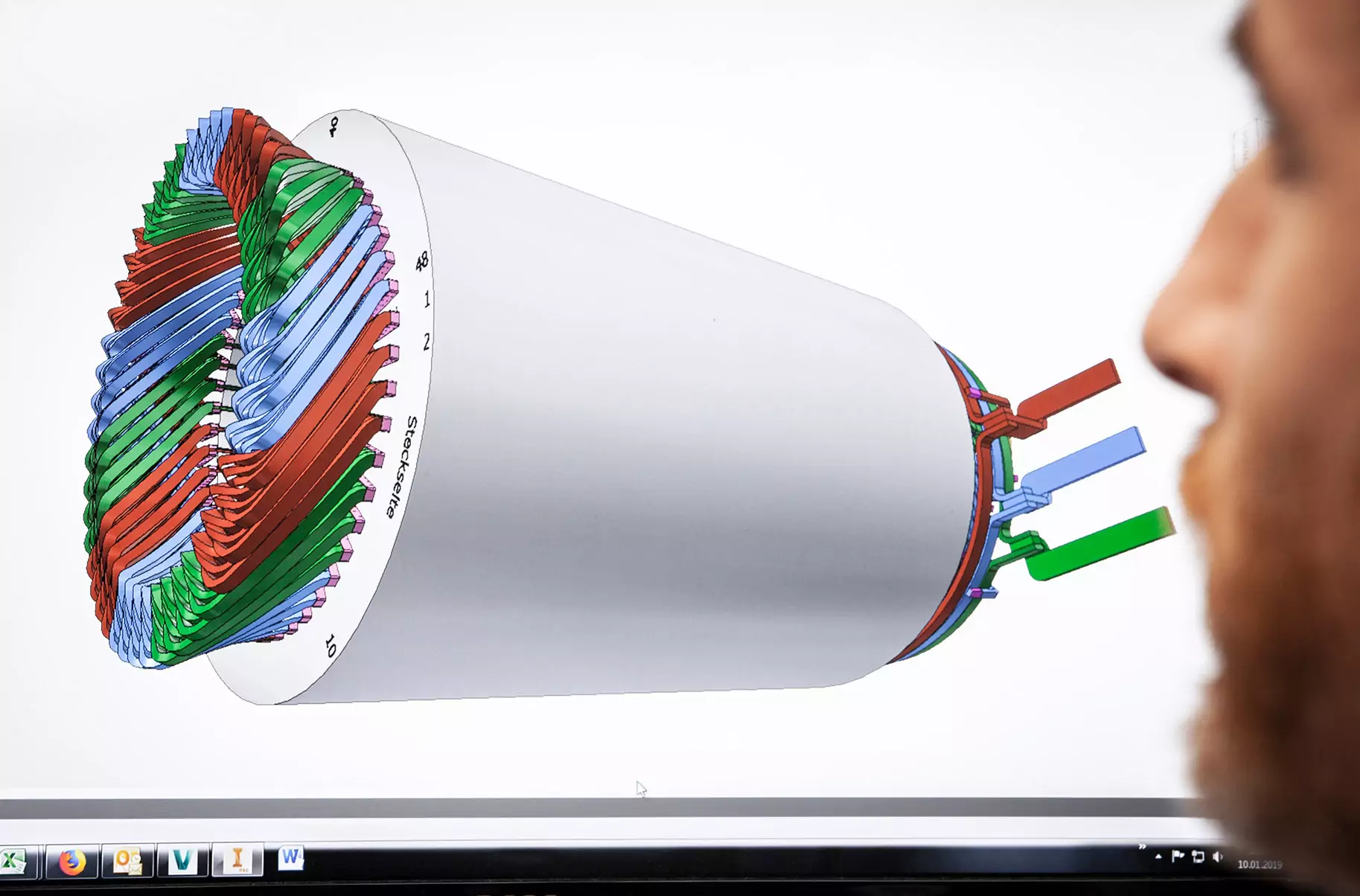

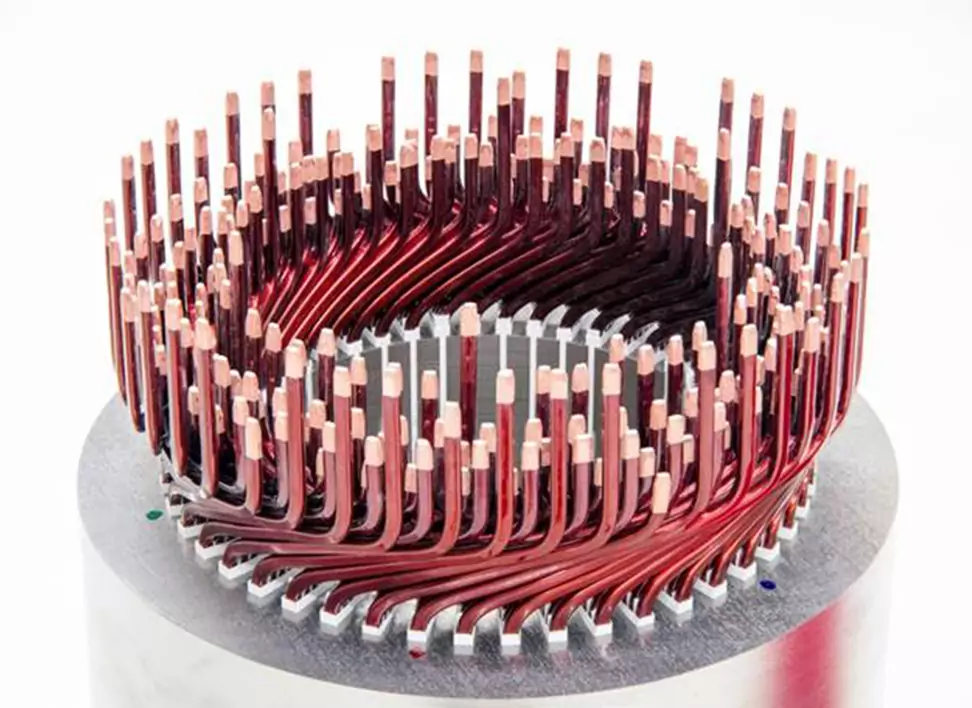

In der Elektromobilität beginnt sich die Hairpin-Technologie durchzusetzen. Anders als bei Wickelverfahren, werden bei der Hairpin-Technologie einzelne Spulenelemente aus massiven Kupferflachdraht in das Blechpaket gesteckt und nachfolgend miteinander kontaktiert.

In der Prozesskette zur Herstellung eines Stators in Hairpin-Technologie liegen die Kernkompetenzen der Röscher GmbH in folgenden Prozessschritten:

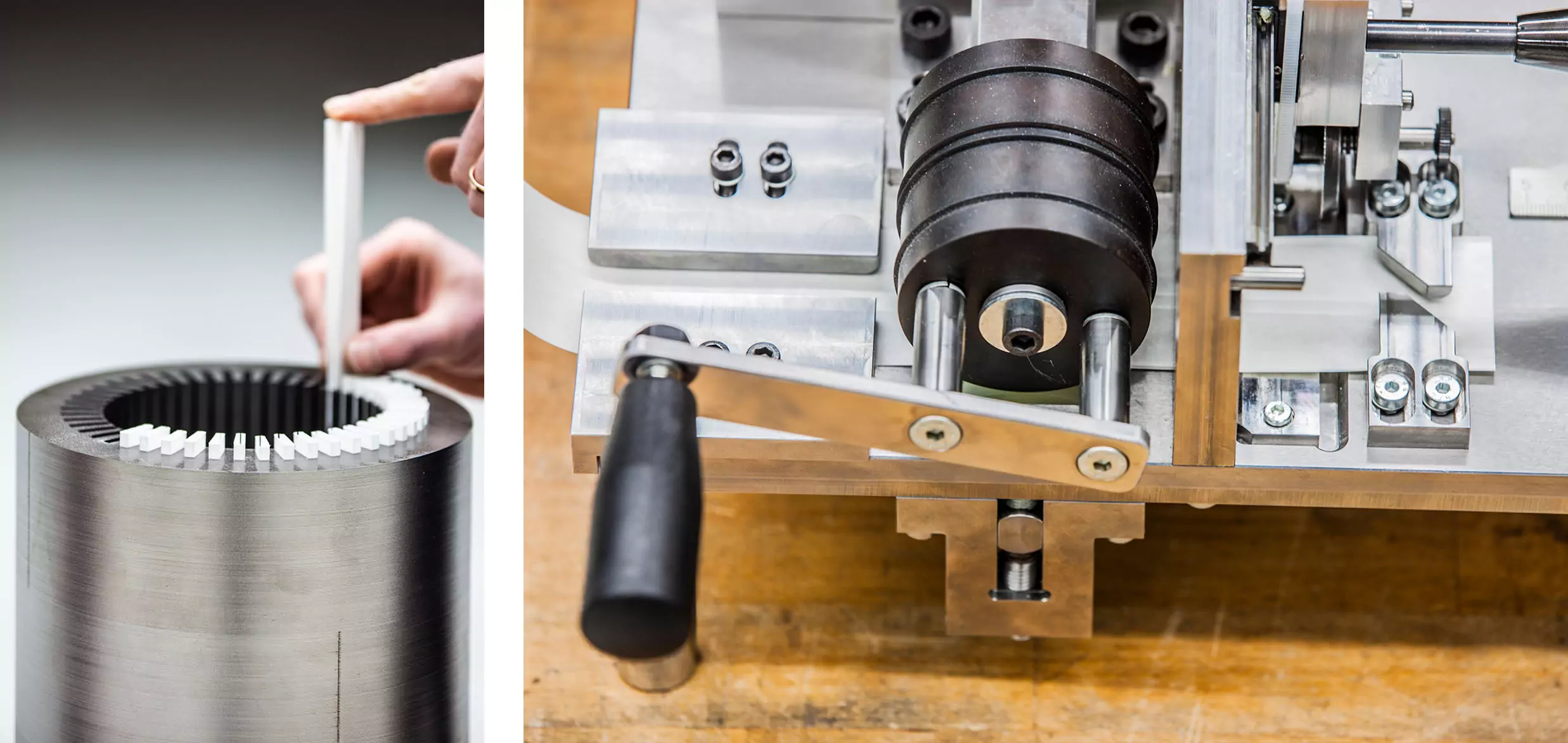

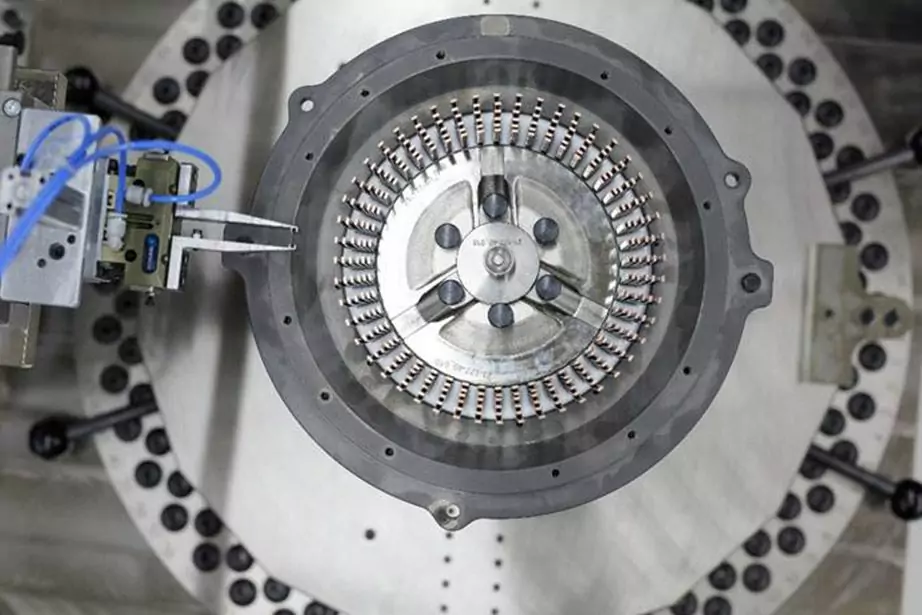

Separieren / Aufweiten

Die Drahtenden der Hairpins in einer Nut stehen dicht nebeneinander. Um sie in das Schränkwerkzeug fügen zu können, müssen die Drahtenden präzise auseinandergebogen werden. Wir nutzen einen Greifer, um die Drähte zu packen und den Biegeprozess ohne Beschädigung des Isolationslacks auszuführen.

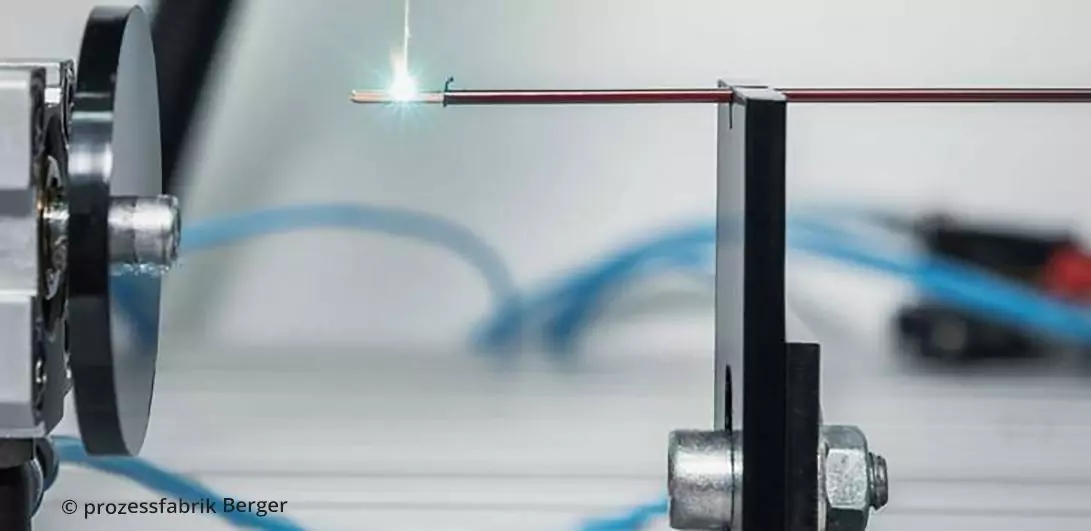

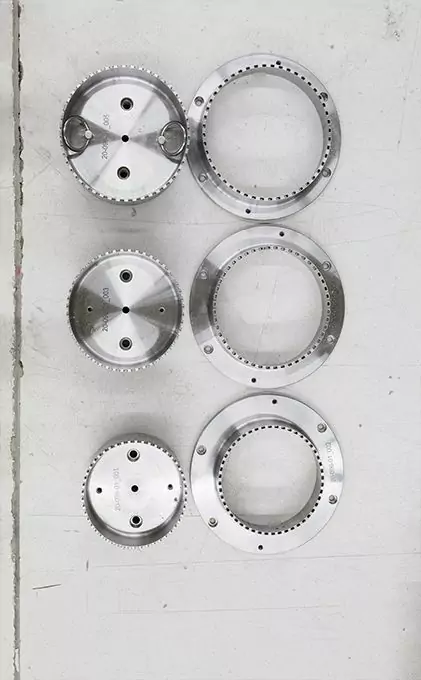

Schränken / Twisten

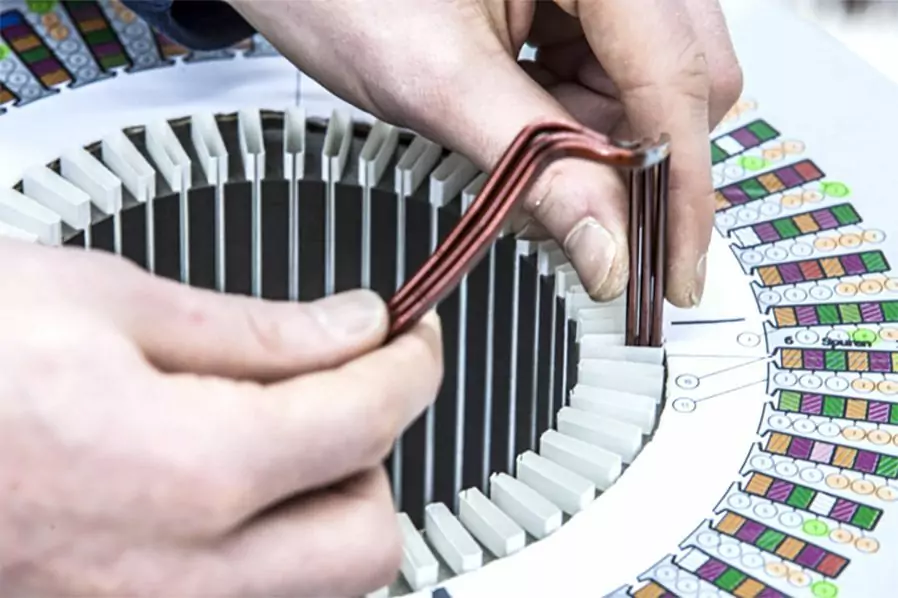

Beim Schränken / Twisten werden die Drähte des Stators gegenläufig um einen bestimmten Winkel verbogen. So können sie danach zu den gewünschten elektrischen Spulen verschweißt werden.

Das Schränkwerkzeug muss die komplexe Biegung ermöglichen, ohne Beschädigungen am Isolationslack zu verursachen.

Abhängig vom Drahtquerschnitt und der Anzahl an gleichzeitig geschränkten Drähten treten große Kräfte auf, die beim Design der Anlage berücksichtigt werden müssen.

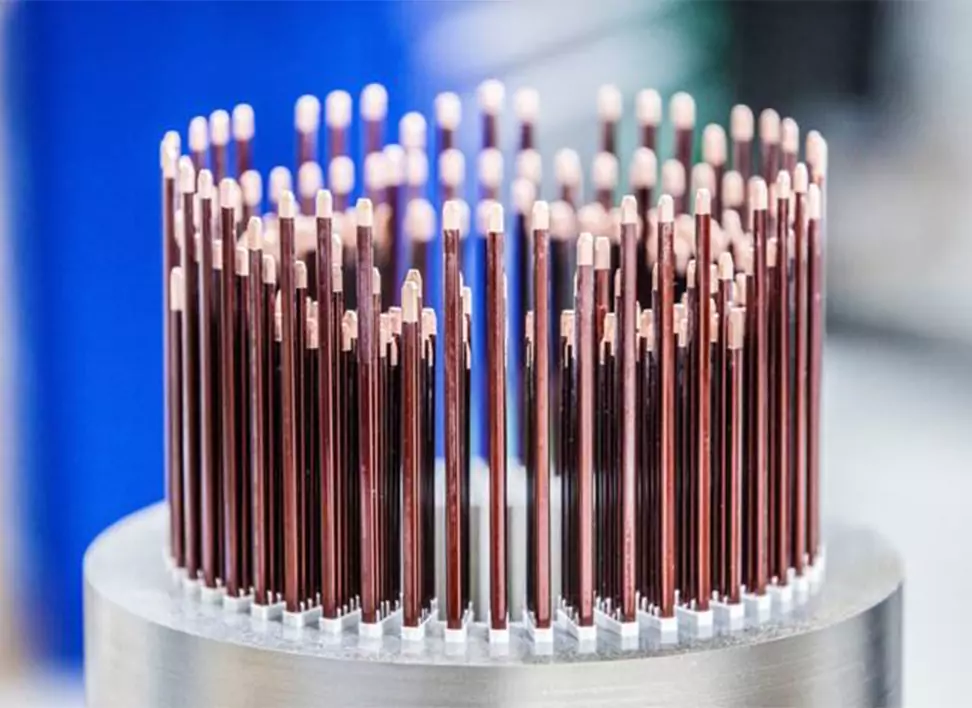

Stator vor dem Schränken / Twisten – Stator nach dem Schränken / Twisten

Sie wollen Hairpinstatoren fertigen?

Dann lassen Sie sich gerne von unserem Team beraten, mit welchen Lösungen wir Sie dabei unterstützen können.

Erfolgsgeschichten

Wenn Sie eine individuell auf Ihre Anforderungen konzipierte Lösung benötigen, finden Sie hier Beispiele, wie wir unseren Kunden helfen konnten.

In unterschiedlichen Branchen haben wir mit unserem Team kreative Ansätze entwickelt und die gewünschte Anlage oder Vorrichtung gebaut.